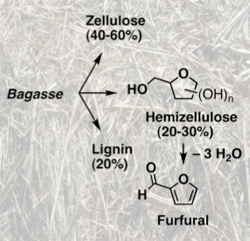

Kleie und Bagasse fallen bei der Verarbeitung von Getreide und Zuckerrüben zur Nahrungsherstellung an (siehe Kleie und Bagasse_-_wertvoller Abfall für chemische Synthesen). Hieraus lassen sich Furfural und davon abgeleitete Derivate wie Furfurylalkohl gewinnen, die als gut verfügbare "Abfallprodukte" einen idealen Ausgangspunkt für Synthesen von Feinchemikalien darstellen.

Kleie und Bagasse fallen bei der Verarbeitung von Getreide und Zuckerrüben zur Nahrungsherstellung an (siehe Kleie und Bagasse_-_wertvoller Abfall für chemische Synthesen). Hieraus lassen sich Furfural und davon abgeleitete Derivate wie Furfurylalkohl gewinnen, die als gut verfügbare "Abfallprodukte" einen idealen Ausgangspunkt für Synthesen von Feinchemikalien darstellen.

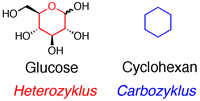

Zucker sind aus Ringen aufgebaut, die ein Sauerstoffatom enthalten: Sie gehören daher zur Klasse der Heterozyklen. Bestandteile von Erdöl sowie viele davon abgeleitete Derivate sind dagegen aus Ringen aufgebaut, die nur Kohlenstoffatome enthalten, man spricht hier von Carbozyklen. Ein wichtiger Ansatz für die Entwicklung von Feinchemikalien ausgehend von nachwachsenden Rohstoffen ist daher die Suche nach Reaktionen, die die Umwandlung von Heterozkylen in Carbozyklen erlauben.

Zucker sind aus Ringen aufgebaut, die ein Sauerstoffatom enthalten: Sie gehören daher zur Klasse der Heterozyklen. Bestandteile von Erdöl sowie viele davon abgeleitete Derivate sind dagegen aus Ringen aufgebaut, die nur Kohlenstoffatome enthalten, man spricht hier von Carbozyklen. Ein wichtiger Ansatz für die Entwicklung von Feinchemikalien ausgehend von nachwachsenden Rohstoffen ist daher die Suche nach Reaktionen, die die Umwandlung von Heterozkylen in Carbozyklen erlauben.

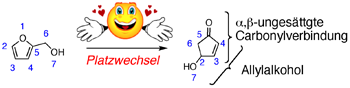

Eine solche Reaktion ist seit etwa 25 Jahren bekannt und wird auch bereits industriell angewendet: Durch einfaches Erhitzen in leicht saurem Wasser bei 100 °C für 1-2 Tage läßt sich Furfurylalkohol in 4-Hydroxycyclopentenon umwandeln, das neben dem nun aus reinen Kohlenstoffatomen bestehenden Fünfring aufgrund seiner vielfältigen Funktionalitäten (α,β-ungesättigte Carbonylverbindung, Allylalkohol) zahlreiche weitere Möglichkeiten zur weiteren Verarbeitung in wertvolle chemische Verbindungen: Zwar können auch Chemiker nicht Stroh zu Gold spinnen, es dafür aber in einen Arzneistoff oder in ein wohlriechendes Parfüm umwandeln. Doch neben den langen Reaktionszeiten, die für diese Transformation notwendig sind (24-48 Stunden) und dem damit verbundenen hohen Energieaufwand waren auch die Ausbeuten von 40-50% nicht zufriedenstellend.

Eine solche Reaktion ist seit etwa 25 Jahren bekannt und wird auch bereits industriell angewendet: Durch einfaches Erhitzen in leicht saurem Wasser bei 100 °C für 1-2 Tage läßt sich Furfurylalkohol in 4-Hydroxycyclopentenon umwandeln, das neben dem nun aus reinen Kohlenstoffatomen bestehenden Fünfring aufgrund seiner vielfältigen Funktionalitäten (α,β-ungesättigte Carbonylverbindung, Allylalkohol) zahlreiche weitere Möglichkeiten zur weiteren Verarbeitung in wertvolle chemische Verbindungen: Zwar können auch Chemiker nicht Stroh zu Gold spinnen, es dafür aber in einen Arzneistoff oder in ein wohlriechendes Parfüm umwandeln. Doch neben den langen Reaktionszeiten, die für diese Transformation notwendig sind (24-48 Stunden) und dem damit verbundenen hohen Energieaufwand waren auch die Ausbeuten von 40-50% nicht zufriedenstellend.

Kleine Reaktoren ganz groß - Extreme Reaktionsbedingungen und kurze Reaktionszeiten in Mikroreaktoren

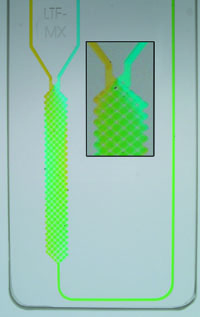

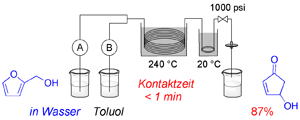

Kleine Reaktoren ganz groß - Extreme Reaktionsbedingungen und kurze Reaktionszeiten in MikroreaktorenEine wichtige Technik, die sich momentan in der Synthesechemie etabliert, ist der Einsatz von so genannten Mikroreaktoren (Abbildung rechts). Man pumpt durch eine Reaktionskammer, die oft nur wenige Milliliter oder gar Mikroliter groß ist, die Reaktionskomponenten hindurch. In der Reaktionskammer werden die Komponenten in hoher Konzentration äußerst effektiv durchmischt. Außerdem kann man extreme Temperatur- und Druckbedingungen in der Kammer erzeugen, so dass chemische Reaktionen mit ungleich größerer Geschwindigkeit ablaufen können, als in einem normalen Reaktionskolben. Da die Verweilzeit der Reaktionskomponenten in der Reaktionskammer bei den extremen Reaktionsbedingungen nur sehr kurz ist, treten auch weniger Nebenreaktionen auf. Da man die Reaktionskomponenten kontinuierlich durch die Reaktionskammer pumpt - so genannte Durchflusstechnik - gelingen mit dieser Technik durchgeführte Reaktionen praktisch in jeder Größenordnung, da man einerseits ohne Pause über beliebige Zeiträume die Reaktionskomponenten durch die Reaktionskammer pumpen kann, andererseits auch eine Vielzahl von solchen Mikroreaktoren parallel betreiben kann.

Wir haben die Mikroreaktortechnik nun für die oben beschriebene Reaktion angewandt, in dem wir Furfurylalkohol gelöst in Wasser (bei einem saurem pH von 4 eingestellt durch Zugabe von Essigsäure) durch eine aus einer einfachen Kapillare bestehenden Reaktionskammer (4 m langes Stahlrohr mit einem Durchmesser von etwa 0.375 Millimeter) bei einer Temperatur von 240 °C und ein Druck von etwa 34 bar gepumpt haben. Unter solchen, zwar nicht mehr erdähnlichen, aber auch noch nicht auf der Venus herrschenden Druck-

Wir haben die Mikroreaktortechnik nun für die oben beschriebene Reaktion angewandt, in dem wir Furfurylalkohol gelöst in Wasser (bei einem saurem pH von 4 eingestellt durch Zugabe von Essigsäure) durch eine aus einer einfachen Kapillare bestehenden Reaktionskammer (4 m langes Stahlrohr mit einem Durchmesser von etwa 0.375 Millimeter) bei einer Temperatur von 240 °C und ein Druck von etwa 34 bar gepumpt haben. Unter solchen, zwar nicht mehr erdähnlichen, aber auch noch nicht auf der Venus herrschenden Druck-  und Temperaturbedingungen, gelingt die Umwandlung von Furfurylalkohol in 4-Hydroxycyclopentenon mit 87% Ausbeute in einer Reinheit von 97%: Das ist in etwa doppelt so gut wie unter konventionellen Reaktionsbedingungen. Um den Durchfluss über eine lange Zeit aufrecht erhalten zu können, erwies es sich als notwendig, etwas Toluol mit durch die Reaktionskammer zu pumpen, um in geringen Mengen auftretende polymere Nebenprodukte, die die Kapillare verstopfen könnten, herauszuschwemmen. Unter dem Aspekt einer grünen Reaktionsführung ist die Verwendung von einem aromatischen Lösungsmittel wie Toluol nicht ganz optimal. Glücklicherweise trennen sich aber Wasser und Toluol in zwei Phasen (Abbildung links: Wasserphase unten, Toluolphase oben) und da das gewünschte Produkt sich in der wässrigen, die polymeren Nebenprodukte in der Toluolphase befinden, ist eine bequeme Abtrennung möglich. In unserer Laboranlage konnten wir auf diese Weise in etwa vier Stunden 10 Gramm des Cyclopentenons herstellen, die Reaktionskomponenten waren dabei weniger als eine Minute den extremen Bedingungen in der Reaktionskammer ausgesetzt. Zusammen mit unserem Partner IMM (Institut für Mikrotechnik Mainz) werden wir nun diesen Reaktionsansatz in eine Pilotanlage übertragen, um auf diese Weise den Prozess in einen Multikilogrammmaßstab zu übertragen. Dank der zu Grunde liegenden Durchflusstechnik sollte dies, wie oben erläutert, keine Probleme mit sich bringen.

und Temperaturbedingungen, gelingt die Umwandlung von Furfurylalkohol in 4-Hydroxycyclopentenon mit 87% Ausbeute in einer Reinheit von 97%: Das ist in etwa doppelt so gut wie unter konventionellen Reaktionsbedingungen. Um den Durchfluss über eine lange Zeit aufrecht erhalten zu können, erwies es sich als notwendig, etwas Toluol mit durch die Reaktionskammer zu pumpen, um in geringen Mengen auftretende polymere Nebenprodukte, die die Kapillare verstopfen könnten, herauszuschwemmen. Unter dem Aspekt einer grünen Reaktionsführung ist die Verwendung von einem aromatischen Lösungsmittel wie Toluol nicht ganz optimal. Glücklicherweise trennen sich aber Wasser und Toluol in zwei Phasen (Abbildung links: Wasserphase unten, Toluolphase oben) und da das gewünschte Produkt sich in der wässrigen, die polymeren Nebenprodukte in der Toluolphase befinden, ist eine bequeme Abtrennung möglich. In unserer Laboranlage konnten wir auf diese Weise in etwa vier Stunden 10 Gramm des Cyclopentenons herstellen, die Reaktionskomponenten waren dabei weniger als eine Minute den extremen Bedingungen in der Reaktionskammer ausgesetzt. Zusammen mit unserem Partner IMM (Institut für Mikrotechnik Mainz) werden wir nun diesen Reaktionsansatz in eine Pilotanlage übertragen, um auf diese Weise den Prozess in einen Multikilogrammmaßstab zu übertragen. Dank der zu Grunde liegenden Durchflusstechnik sollte dies, wie oben erläutert, keine Probleme mit sich bringen.

Die gesamte Studie wurde von der Deutschen Bundesumweltstiftung im Projekt KONAROM (Konversion nachwachsender Rohstoffe) gefördert und in der Zeitschrift Synlett in einem Sonderheft zum Thema "Green Chemistry" veröffentlicht. Wenn Sie an einem Sonderdruck interessiert sind, schreiben Sie mir.

Artikel zum Thema:

K. Ulbrich, P. Kreitmeier, O. Reiser, Synlett 2010, 2037-2040; Web Edition: http://dx.doi.org/10.1055/s-550030-1258534

Bildnachweis:

Hintergrund Bagasse: Wikimedia Commons von David Monniaux